Cấu tạo khuôn ép nhựa và nguyên lý hoạt động

Tổng quan về khuôn ép nhựa trong sản xuất

Việc hiểu rõ cấu tạo khuôn ép nhựa là nền tảng trong lĩnh vực sản xuất sản phẩm nhựa bằng phương pháp ép phun. Bài viết này cung cấp góc nhìn toàn diện từ khái niệm đến nguyên lý hoạt động, giúp doanh nghiệp tối ưu quy trình thiết kế và vận hành máy móc.

Khuôn ép nhựa là gì và vai trò ứng dụng

Khuôn ép nhựa là một thiết bị cơ khí gồm hai nửa khuôn ghép lại, tạo ra hình dạng sản phẩm thông qua quy trình ép phun nhựa nóng chảy. Đây là yếu tố quyết định đến chất lượng, độ chính xác và hình dáng cuối cùng của sản phẩm nhựa.

Có thể hiểu ngắn gọn:

Khuôn ép nhựa là thiết bị định hình sản phẩm bằng cách ép nhựa nóng chảy vào lòng khuôn theo hình dạng cố định.

Vai trò của khuôn trong sản xuất nhựa gồm:

- Tạo hình sản phẩm đồng nhất, sắc nét

- Giảm thiểu sai số và lỗi bề mặt

- Hỗ trợ sản xuất hàng loạt hiệu quả

Phân loại các loại khuôn ép nhựa phổ biến

Tùy vào yêu cầu kỹ thuật và độ phức tạp sản phẩm, khuôn ép nhựa được chia thành:

- Khuôn ép nhựa 2 tấm: Cấu tạo đơn giản, gồm tấm di động và tấm cố định. Phù hợp sản phẩm cơ bản, chu kỳ sản xuất nhanh.

- Khuôn ép nhựa 3 tấm: Có thêm tấm trung gian hỗ trợ tạo cổng phun tốt hơn, thích hợp cho sản phẩm cần thẩm mỹ cao.

- Khuôn có hệ thống nóng: Dùng gia nhiệt giữ nhựa luôn lỏng trong cổng phun, giúp tiết kiệm vật liệu và tăng độ bóng bề mặt.

Ứng dụng khuôn ép nhựa trong ngành công nghiệp

Khuôn ép nhựa là thành phần không thể thiếu trong các lĩnh vực:

- Ngành ô tô: sản xuất vỏ đèn, linh kiện nội thất

- Ngành điện tử: vỏ máy tính, điện thoại, kết nối cáp

- Ngành gia dụng: hộp nhựa, phụ kiện nhà bếp

- Ngành y tế: dụng cụ y khoa, khay thuốc

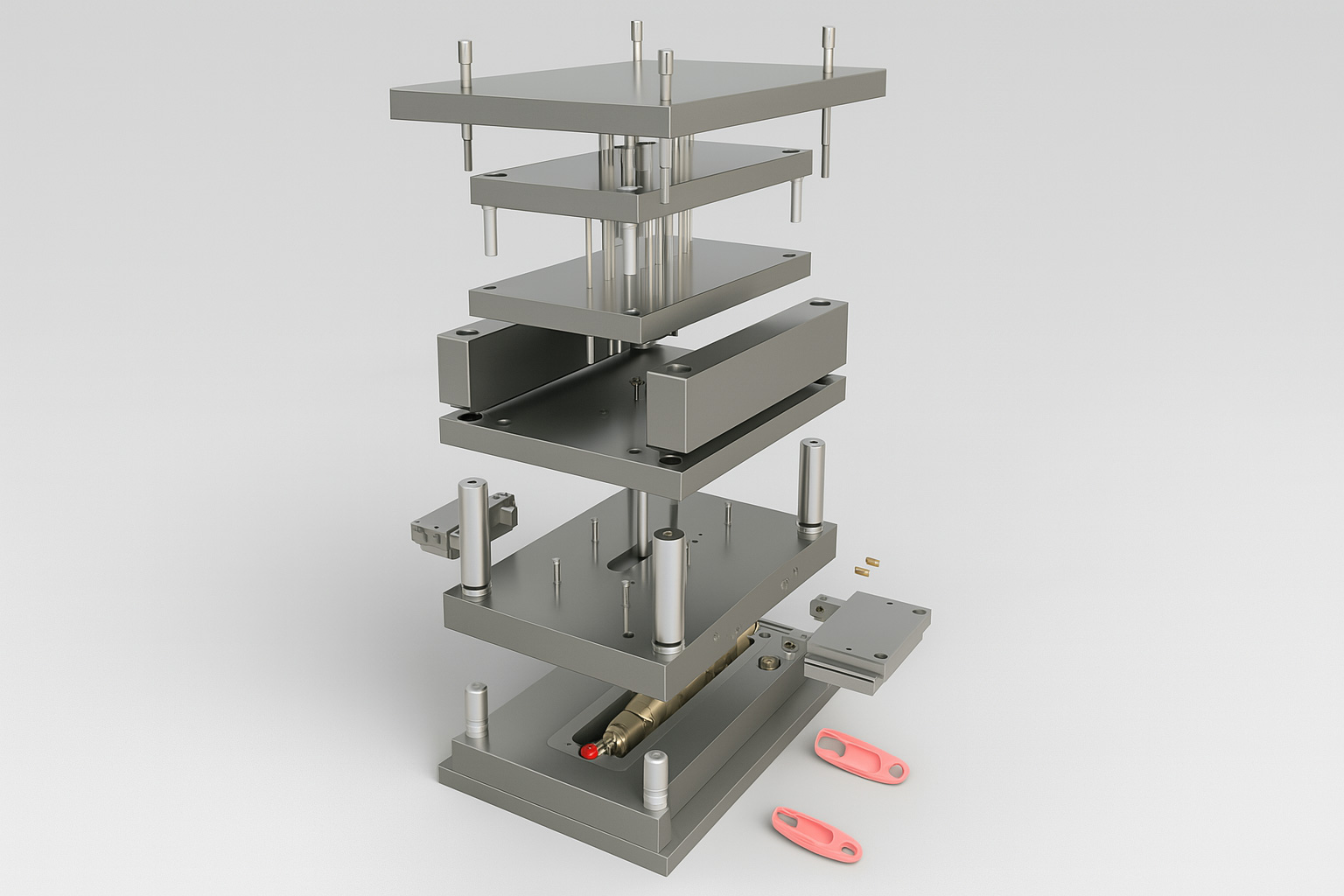

Cấu tạo cơ bản của khuôn ép nhựa

Hiểu rõ cấu tạo khuôn ép nhựa giúp người thiết kế tối ưu độ bền và hiệu suất sản xuất, đồng thời hỗ trợ đội kỹ thuật dễ dàng sửa lỗi, bảo trì trong quá trình vận hành.

Các bộ phận chính trong khuôn ép nhựa

Một bộ khuôn điển hình gồm:

- Tấm khuôn cố định (Fixed half): Gắn với phần cố định của máy ép.

- Tấm khuôn di động (Moving half): Gắn với phần di động để mở – đóng khuôn.

- Lòng khuôn và lõi khuôn: Tạo hình chính của sản phẩm.

- Tấm đệm, chốt dẫn hướng, bu lông: Giữ chính xác kết cấu khuôn.

Cấu tạo hệ thống đẩy và dẫn hướng

- Hệ thống đẩy sản phẩm: Gồm các chốt đẩy (ejector pins), tấm đẩy và lò xo, có nhiệm vụ lấy sản phẩm ra sau mỗi chu kỳ ép.

- Hệ thống dẫn hướng: Gồm chốt và bạc dẫn hướng giúp căn chỉnh 2 nửa khuôn khớp nhau, đảm bảo không sai lệch khi ép phun.

Vị trí và chức năng cổng phun lỗ thoát khí

- Cổng phun (gate): Là nơi nhựa nóng chảy đi vào lòng khuôn, có nhiều dạng như pin gate, edge gate hoặc hot runner.

- Lỗ thoát khí (vent): Đảm bảo không khí bên trong được đẩy ra ngoài khi nhựa được bơm vào, tránh lỗi rỗ, cháy khét trên bề mặt sản phẩm.

Nguyên lý hoạt động của khuôn ép nhựa

Nguyên lý hoạt động khuôn ép nhựa bao gồm một chu trình khép kín từ đóng khuôn – phun nhựa – làm nguội – mở khuôn – đẩy sản phẩm. Nắm rõ nguyên lý giúp người vận hành kiểm soát chất lượng và tối ưu tốc độ sản xuất.

Chu trình đóng mở khuôn và phun nhựa

- Khuôn đóng chặt bằng lực kẹp của máy ép.

- Nhựa nóng chảy được bơm từ xy lanh ép vào lòng khuôn.

- Cổng phun đưa nhựa vào đúng hình dạng thiết kế sản phẩm.

Quá trình làm mát và đông cứng sản phẩm

- Sau khi nhựa được ép vào khuôn, hệ thống làm mát bằng nước hoặc dầu sẽ giúp sản phẩm định hình nhanh chóng.

- Giai đoạn này ảnh hưởng trực tiếp đến độ chính xác kích thước và độ bền sản phẩm.

Cách đẩy sản phẩm ra khỏi khuôn sau khi ép

- Khi sản phẩm đã cứng lại, khuôn sẽ mở ra và hệ thống đẩy sẽ hoạt động, đẩy sản phẩm ra ngoài bằng các chốt đẩy.

- Quá trình này phải đồng bộ và kiểm soát tốt để tránh làm biến dạng sản phẩm.

Vật liệu chế tạo khuôn ép nhựa thường dùng

Vật liệu khuôn ép nhựa ảnh hưởng trực tiếp đến khả năng tạo hình, độ bền và thời gian sử dụng khuôn. Việc lựa chọn đúng vật liệu phù hợp là yếu tố quyết định thành công trong thiết kế khuôn.

Các loại thép phổ biến làm khuôn ép nhựa

Trong thực tế, thép là vật liệu chính để chế tạo khuôn do có độ cứng, khả năng gia công và chống mài mòn cao. Một số loại thép làm khuôn ép nhựa được sử dụng phổ biến:

- P20: Thép phổ thông, dễ gia công, dùng cho sản phẩm không yêu cầu độ bóng cao.

- NAK80: Có khả năng đánh bóng tốt, phù hợp cho sản phẩm nhựa trong suốt.

- H13 / SKD61: Thép chịu nhiệt tốt, dùng cho khuôn ép nhựa kỹ thuật hoặc gia nhiệt cao.

- S136: Chống ăn mòn cao, dùng trong môi trường ẩm hoặc sản phẩm y tế.

Cách chọn vật liệu phù hợp sản phẩm nhựa

Việc chọn vật liệu khuôn không thể chỉ dựa vào giá thành. Cần cân nhắc:

- Đặc điểm sản phẩm: Sản phẩm trong suốt cần thép dễ đánh bóng như NAK80.

- Khối lượng sản xuất: Sản lượng lớn yêu cầu vật liệu có độ bền cao như H13.

- Đặc tính nhựa ép: Một số loại nhựa có tính ăn mòn cao cần thép inox S136.

Tóm lại: Cách chọn vật liệu khuôn ép nhựa phụ thuộc vào đặc điểm sản phẩm, loại nhựa sử dụng và sản lượng sản xuất mong muốn.

Mối liên hệ giữa vật liệu và tuổi thọ khuôn

Chất lượng vật liệu là yếu tố then chốt quyết định tuổi thọ khuôn ép nhựa. Ví dụ:

- Thép P20 có tuổi thọ khoảng 300.000 – 500.000 lần ép.

- Thép H13 có thể đạt trên 1 triệu lần ép nếu bảo dưỡng tốt.

Ngoài ra, độ cứng, khả năng chống mài mòn và tính dẫn nhiệt cũng ảnh hưởng đến độ bền khuôn.

Vai trò từng bộ phận trong khuôn nhựa

Mỗi bộ phận trong cấu tạo khuôn ép nhựa không chỉ mang tính cơ khí mà còn đóng vai trò quyết định đến chất lượng sản phẩm và hiệu suất ép.

Lòng khuôn lõi khuôn và tác dụng chính

- Lòng khuôn tạo mặt ngoài sản phẩm nhựa.

- Lõi khuôn tạo mặt trong, đồng thời chịu lực chính trong quá trình ép.

Cả hai cần được chế tạo với độ chính xác cao, xử lý nhiệt hợp lý để tránh biến dạng khi vận hành liên tục.

Hệ thống làm mát và ảnh hưởng đến chất lượng

Hệ thống làm mát khuôn ép nhựa giúp giảm nhiệt nhanh sau khi ép, rút ngắn chu kỳ sản xuất và tăng tính ổn định của sản phẩm. Nếu hệ thống làm mát bố trí không đều, sản phẩm dễ cong vênh hoặc nứt gãy.

Checklist kiểm tra hệ thống làm mát:

- Đường dẫn nước bố trí quanh lõi và lòng khuôn

- Tốc độ dòng chảy làm mát phù hợp

- Không có điểm nóng hoặc tụ nhiệt cục bộ

Cơ chế hoạt động của hệ thống đẩy sản phẩm

Sau khi sản phẩm đã đông cứng, hệ thống đẩy khuôn sẽ hoạt động để lấy sản phẩm ra khỏi lòng khuôn. Cấu tạo gồm:

- Chốt đẩy (ejector pins)

- Tấm đẩy (ejector plate)

- Lò xo hoặc xy lanh thủy lực

Hệ thống cần đồng bộ chính xác để tránh móp méo hoặc trầy xước sản phẩm.

So sánh khuôn ép nhựa 2 tấm và 3 tấm

Việc lựa chọn giữa khuôn ép nhựa 2 tấm và 3 tấm phụ thuộc vào thiết kế sản phẩm, yêu cầu thẩm mỹ và khả năng đầu tư.

Đặc điểm cấu tạo khuôn ép nhựa 2 tấm

- Gồm hai tấm khuôn: di động và cố định

- Cổng phun thường nằm ở mép sản phẩm

- Thiết kế đơn giản, giá thành thấp

- Phù hợp với sản phẩm không yêu cầu cao về thẩm mỹ

Ưu điểm và ứng dụng của khuôn 3 tấm

- Có thêm tấm trung gian, giúp cổng phun đặt linh hoạt hơn

- Cho phép tạo cổng phun ở giữa sản phẩm, tăng độ đồng đều

- Ứng dụng trong sản phẩm nhựa mỏng, yêu cầu đẹp bề mặt

Tiêu chí lựa chọn giữa 2 tấm và 3 tấm

|

Tiêu chí |

Khuôn 2 tấm |

Khuôn 3 tấm |

|

Cấu tạo |

Đơn giản |

Phức tạp hơn |

|

Giá thành |

Thấp |

Cao hơn |

|

Thẩm mỹ sản phẩm |

Trung bình |

Cao |

|

Cổng phun |

Thường ở mép sản phẩm |

Có thể ở giữa hoặc mặt sau |

|

Ứng dụng |

Hộp, nắp, chi tiết kỹ thuật |

Vỏ điện thoại, nhựa trong suốt |

Lưu ý khi thiết kế và sử dụng khuôn ép nhựa

Việc thiết kế và sử dụng khuôn ép nhựa đòi hỏi kiến thức kỹ thuật và kinh nghiệm thực tiễn để hạn chế lỗi sản xuất và kéo dài tuổi thọ khuôn.

Lỗi thường gặp khi thiết kế khuôn ép nhựa

- Thiết kế sai vị trí cổng phun gây lỗi thẩm mỹ

- Không đủ lỗ thoát khí dẫn đến rỗ bề mặt

- Không tối ưu hệ thống làm mát gây biến dạng sản phẩm

- Không tính toán lực đẩy đủ mạnh → sản phẩm kẹt trong khuôn

Hướng dẫn bảo trì khuôn ép sau sản xuất

Quy trình bảo trì khuôn ép nhựa cơ bản:

- Làm sạch lòng khuôn và lõi khuôn sau mỗi ca

- Tra dầu mỡ vào các bộ phận di chuyển

- Kiểm tra lỗ thoát khí, lỗ cổng phun định kỳ

- Lưu trữ khuôn ở nơi khô ráo, chống gỉ

Giải pháp kéo dài tuổi thọ khuôn hiệu quả

- Sử dụng vật liệu có độ cứng và chống mài mòn cao

- Thiết kế tối ưu hệ thống làm mát và thoát khí

- Bảo trì định kỳ và theo dõi thông số vận hành

- Hạn chế ép quá tải, giữ nhiệt độ phù hợp với từng loại nhựa

Việc nắm rõ cơ chế đóng – phun – làm nguội – đẩy sản phẩm cùng với từng bộ phận trong khuôn sẽ giúp doanh nghiệp tối ưu toàn bộ chu trình sản xuất. Đầu tư đúng ngay từ giai đoạn thiết kế khuôn chính là nền tảng để đảm bảo chất lượng đầu ra, tiết kiệm chi phí bảo trì và kéo dài tuổi thọ thiết bị.